Het supersludge project is een uiterst innovatief project waarbij rioolslib wordt ontdaan van schadelijke componenten. Dit gerealiseerd middels een proces waarbij het slib in een superkritische toestand wordt behandeld. Zodoende kunnen de schadelijke stoffen verwijderd worden. De gehele installatie bestaat uit een aantal componenten zoals een pomp, warmtewisselaars en vaten.

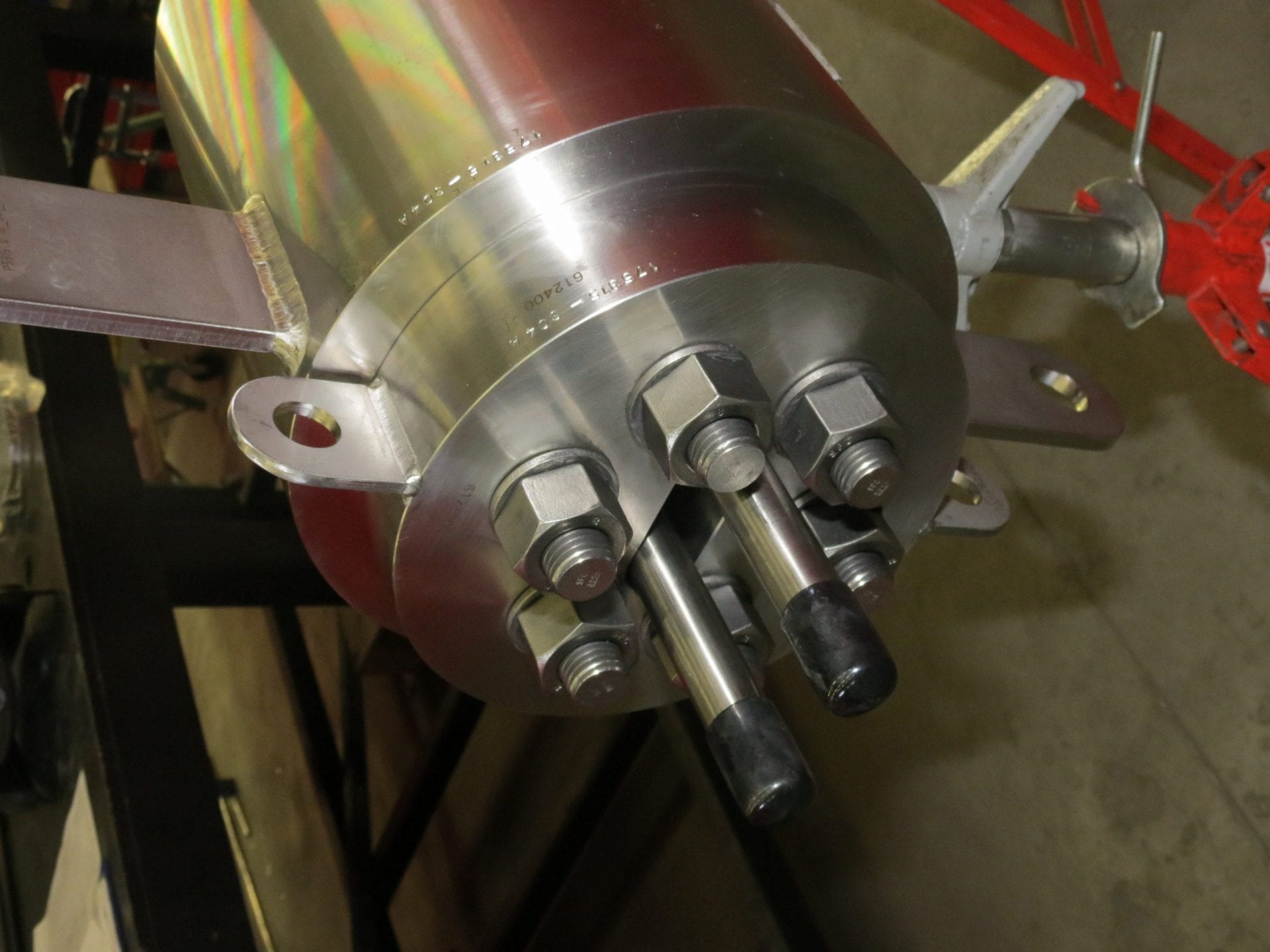

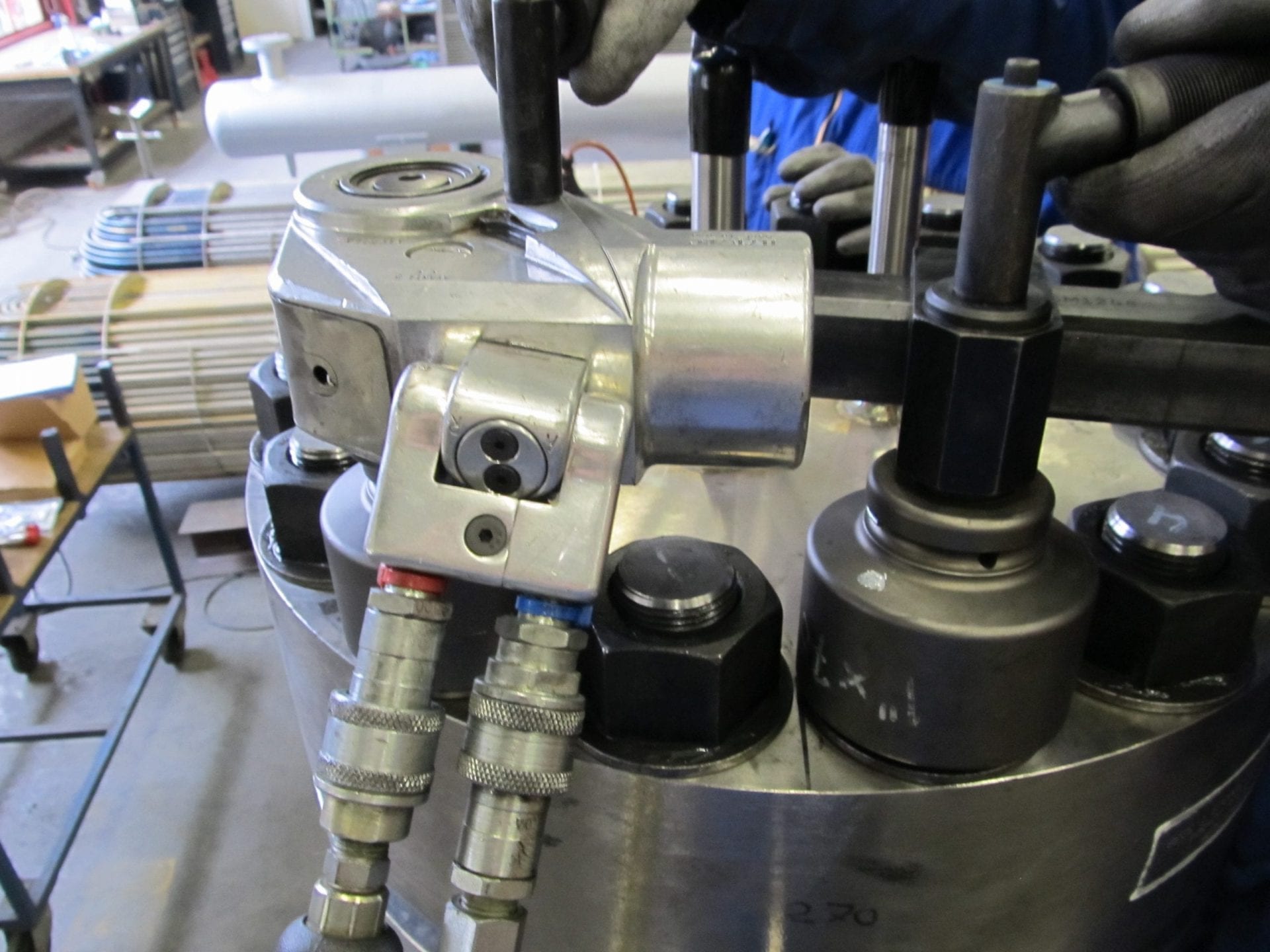

In de sludge heat exchanger wordt warmte teruggewonnen door het ingaande slib voor te verwarmen met de uitgaande stroom. Dit is een double pipe heat exchanger. Vervolgens wordt het slib in het heater reactor vessel naar een nog hogere temepratuur gebracht, waarna in het reactor vessel de reactie plaatsvindt. Het flash vessel en de cycloon maken ook deel uit van het hele proces. Dit zijn allen vaten. Het flash vessel en de cycloon bestaan uit een uitgeboord smeedstuk met speciale sluiting. De heater reactor en reactor zijn massieve smeedstukken met geboorde kanalen. De heater reactor is aan de buitenzijde voorzien van een groef met hierin een elektrische heater spiraal.

Het supersludge project is zeer innovatief en van grote invloed op de toekomstige verwerking van slib. In deze pilot wordt er een full scale installatie gebouwd en getest. Omdat het slib in een superkritische toestand moet worden gebracht is er sprake van hoge druk en hoge temperatuur. Deze combinatie zorgt tezamen met het corrosieve karakter van het slib voor de uitdaging. De heater reactor spande hierbij de kroon. Temperaturen in het kruipgebied van het materiaal, hoge druk en het toepassen van een spiraal om het vat maakten een FEM analyse noodzakelijk. De warmte-technische berekeningen zijn uitgevoerd in nauwe samenwerking met de opdrachtgever en de fabrikant van de spiraal. Omdat het een proefopstelling betreft waarbij men diverse parameters wil meten en het slib zeer vervuilend wordt geacht, was toegankelijkheid en reinigbaarheid een vereiste. Hiervoor zijn speciale hoge druk sluitingen ontworpen. Door goede samenwerking, het opzoeken van de grenzen, en het vermogen om innovatief te zijn, hebben de professionals van ROBOX hun bijdrage geleverd aan de verwezenlijking van dit project.

Het betreft een serie double-pipe warmtewisselaars en een aantal vaten. Geheel of gedeeltelijk in gewoon RVS of temperatuurbestendig RVS. Volgens PED cat. III en IV en Mod. H/H1. Ontwerpcode ASME VIII Div.1 aangevuld met FEM analyses waar nodig. Ontworpen voor 350 barg en temperaturen tot 672°C