De installatie, waarin deze warmtewisselaars worden ingebouwd, wordt gebruikt om CO2 te drogen met een silicagel adsorbens. Eenmaal gedroogd wordt dit CO2 via pijpleidingen getransporteerd naar de Noordzee om daar te worden opgeslagen in lege gasvelden.

Hiertoe wordt in dit deel van de installatie het CO2, afkomstig van een compressor, terug gekoeld naar omgevingstempratuur met brak water.

De andere 3 warmtewisselaar in de installatie worden gebruikt in de regeneratie van het adsorbensbed. Een deelstroom CO2 wordt opgewarmd met stoom voordat het in tegenstroom het verzadigde adsorbensbed ingaat. Om energie te besparen wordt het hete uitlaatgas van het bed terug gekoeld in een volgende warmtewisselaar met koud regeneratiegas. Hierna wordt het warme gas in de laatste warmtewisselaar nog verder terug gekoeld en wordt het verwijderde water gecondenseerd en afgevoerd. Ook deze laatste warmtewisselaar wordt gekoeld met brak water.

Doordat alle warmtewisselaars met elkaar in serie staan hebben we in overleg met de klant de hele installatie kunnen optimaliseren, zowel in CAPEX als in OPEX. Naast deze optimalisatie hebben we ook op kosten kunnen besparen door, waar mogelijk, superduplex geclad materiaal toegepast in plaats van massief superduplex.

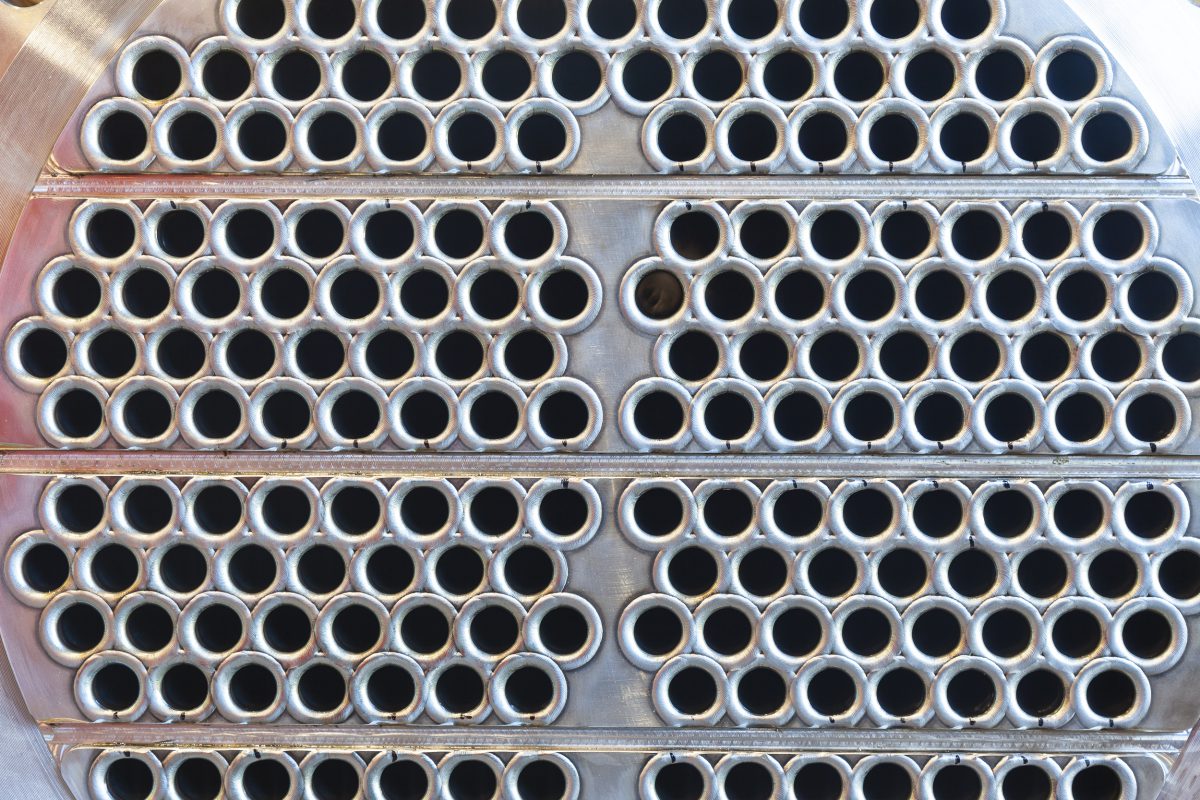

Het betreft shell & tube warmtewisselaars, 2x type BEM, 1x type AEM en 1x type BEU. Deels in super duplex, de rest in RVS 316(L). Ontworpen en gefabriceerd volgens ASME VIII Div.1 , TEMA en API 660, aangevuld met uitgebreide klantspecificaties. Op verzoek van de gebruiker zijn alle warmtewisselaars gemaakt onder Module G volgens PED.